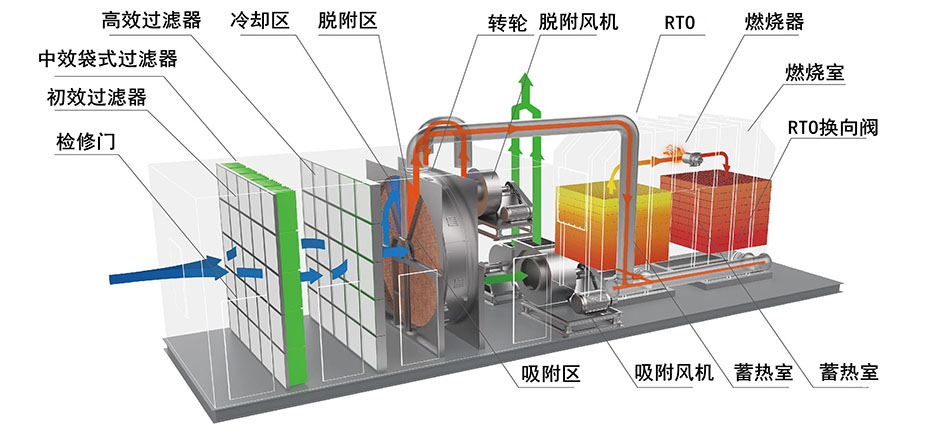

沸石转轮+RTO工艺

工艺原理

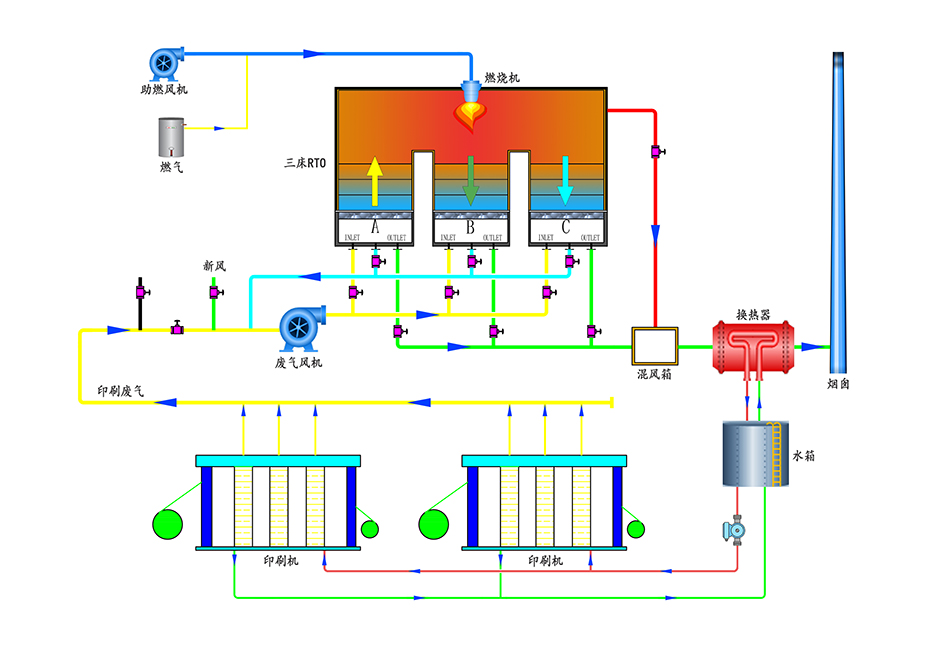

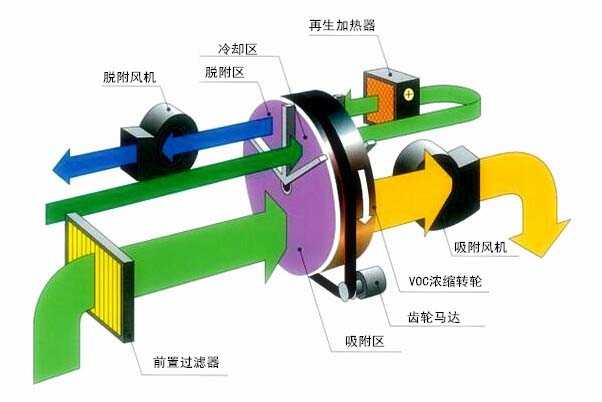

沸石转轮吸附装置的工作原理是利用“吸附-脱附-冷却”三项连续变温的吸、脱附程序,VOCs废气通过转轮的旋转,同时完成气体的吸附和转轮的再生过程。进入浓缩转轮的有机废气经过沸石吸附净化后直接通过烟囱排放到大气中。被吸附的有机物因转轮的持续转动而进入脱附区,利用加热气体将在此区域脱附,使得低浓度、大风量有机废气浓缩为高浓度、小流量的浓缩气体进入后处理装置。如此持续循环工作。

与沸石转轮配套的小风量、高浓度气的后处理装置一般采用燃烧工艺,多为RTO炉,高浓度废气进入RTO炉经蓄热室预热后进入燃烧室,在燃烧室内高温下(760-850℃)进行快速的氧化分解,并释放出大量的热量,热量一部分随烟气在蓄积在出气蓄热室内的陶瓷蓄热体内,多余的热量自RTO的高温热旁通排出,热旁通可设置气气换热器,用来加热转轮的脱附气,因此沸石转轮吸附浓缩+RTO的组合工艺一般不消耗或只需消耗少量的辅助热源,是优质的大风量、低浓度废气的组合处理工艺。

工艺优势:

可将大风量、低浓度废气转化为小风量、高浓度废气,可节约运行费用、降低建造费用、减少设备的占地面积。

适用范围:

适用于各类大风量、低浓度的废气项目,含有不适宜进入转轮成分的废气除外。

会损坏沸石转轮的VOCs成分:

成分(物质) | 损坏原因 | 极限浓度 |

(可聚合的)苯乙烯 | 本以下在某些沸石的催化作用下很容易聚合,会降低转轮性能。 | <0.5mg/Nm3 |

(可聚合的)MEA | MEA会在转轮内部聚合,无法被脱附清除。 | <1.0mg/Nm3 |

(可聚合的)DMSO | DMSO很容易冷凝,会积聚在转轮和沸石内,降低转轮性能。 | <1.0mg/Nm3 |

(可聚合的)异佛尔酮 | 异佛尔酮很容易冷凝,会积聚在转轮和沸石内,降低转轮性能。 | <1.0mg/Nm3 |

高沸点VOCs | VOCs沸点高于脱附温度的话会残留在沸石微孔内,降低转轮性能。 | — |

低蒸气压VOCs | 低蒸气压VOCs很容易冷凝并积聚在转轮表面,最终堵塞转轮。 | — |

碱(>pH8) | 强碱会破坏某些沸石的晶体结构 | — |

雾气 | 雾气会附着在转轮表面,堵塞转轮孔道。 | <0.3mg/Nm3 |

固体 | 会堵塞转轮孔道 | — |

灰尘、污物 | 会堵塞转轮孔道 | <1.0mg/Nm3 |

苯酚 | 会堵塞转轮通道 | <5.0mg/Nm3 |

高温水蒸气 | 会损坏沸石晶体结构 | — |

硫化物(SOx) | 会大量破坏基材(陶瓷纤维)及沸石晶体结构 | — |

强酸、强碱 | 会大量破坏基材(陶瓷纤维)及沸石晶体结构 | — |